Toiveiden mukaan räätälöity imuventtiili täytti lopulta kaikki toiveet

Julkaistu 01.02.2024

Lähes aina, kun teollisuudessa pihisee, suhisee ja puhisee, kyseessä on paineilmaa vaativa laitteisto. Paineilma on ylipaineiseksi paineistettua eli kompressoitua ilmaa. Sen tuottamiseen tarvitaan kompressoria, jonka yksi tärkeimmistä osista on imuventtiili. Pimaticilla kehitetty Sputnik –imuventtiili on asiantuntevan tuotekehityksen tulos.

Teollisuuden vaativissa tarpeissa kestävyys, toimivuus ja laadukkaat materiaalit ovat avainasemassa. Paineilmakäyttöinen laitteisto kestää huomattavasti paremmin rasitusta äärirajoille, kuin esimerkiksi sähkötoimiset koneet. Paineilmasylintereitä käytetään tuotantokoneissa tuottamaan mekaaninen liike. Monilla teollisuuden aloilla paineilma onkin elinehto, ilman sitä vaativat prosessit eivät toimisi.

– Ilman paineilmaa teollisuus ei toimi, sitä käytetään tuotantoprosessien useissa eri vaiheissa. Esimerkiksi paperi-, puu- ja elintarviketeollisuudessa paineilmalaitteet ovat hyvin yleisiä. Ennen myös linja-autojen ja junien ovet toimivat paineilmalla, Vesa Ropponen kertoo.

Hiljattain eläköitynyt Ropponen on vuosikymmeniä toiminut Pimaticin tuotekehityspäällikkönä ja on ollut merkittävässä roolissa myös ”Sputnikin” eli erikoisimuventtiilin kehitystyössä.

Kaikki alkoi siitä, kun amerikkalainen Gardner Denver (GD), osti ison paineilmakompressoreita valmistaneen yrityksen – tamperelaisen Tamrotorin. Tamrotor valmisti paineilmakompressoreita ja oli jo tuolloin erittäin tärkeä asiakas Pimaticille.

– Pimatic valmisti paljon erilaisia imuventtiileitä, mutta niissä virtaushäviö oli selvästi huonompi, mitä asiakasyritys imuventtiililtä odotti. Tamrotor oli tuolloin Pimaticin viiden suurimman asiakkaan joukossa tai saattoi olla jopa suurin yksittäinen, Ropponen muistelee.

Ei aikaa hukattavaksi

Gardner Denverin pääkonttorilta saapui Tamrotorille ryhmä tärkeitä henkilöitä, mukaan luettuna silloinen tuotekehityspäällikkö Newille Gabadia yhdessä tuotekehitysryhmän sekä osto-osaston kanssa. Heidän tarkoituksenaan oli tutustua tarkemmin Tampereella valmistettaviin tuotteisiin.

– Vierailun tarkoituksena oli valita komponentteja uuteen kompressorisarjaan. Kehitettävän kompressorin piti olla erityisen hyvä hyötysuhteeltaan. Hyötysuhteeseen vaikuttaa eniten kaksi komponenttia, ruuviyksikkö ja imuventtiili, jota oli tarkoitus alkaa valmistaa Huittisissa Pimaticin tehtaalla, Ropponen sanoo.

Tamrotorilla valmistettava kompressorin ruuviyksikkö oli jo riittävän hyvä, mutta imuventtiili aiheutti liian paljon virtausvastusta ja vaati siitä syystä lisäkehitystä. Pimatic oli jäämässä sivuun uuden kompressorisarjan kehityksestä.

– Se oli vakava paikka, aikaa ei ollut hukattavaksi. Amerikan vieraat olivat kiireisiä ja heillä oli vain vähän aikaa varattuna Suomen vierailulle. Oli keksittävä keino, miten saisimme heidät vakuutettua siitä, että pystymme kehittämään juuri heidän tarkoitukseensa sopivan venttiilin, Ropponen kertoo.

Palaverin aikana Ropponen sai Newillen luottamaan siihen, että heidän tarpeitaan vastaava imuventtiili pystytään kehittämään ennennäkemättömän nopealla aikataululla. Seuraava palaveri sovittiin parin päivän päähän ja siellä saatiin ensitiedot tarvittavista komponenteista. Ropponen syötti saadut tiedot Excel-taulukkoonsa, jossa hän laski muun muassa imuventtiilin läpi kulkevan virtausnopeuden.

– Aiempien imuventtiilimallien virtauskanavissa oli käytetty kulmikkaita muotoja ja siksi virtausvastus oli niissä suurempi. Ymmärsin, että nyt pitää tehdä kaarevia muotoja venttiilin kanavaan ja sulkumäntään.

Täydellistä hyötysuhdetta etsimässä

Tiukan aikataulun vuoksi sopivan ja hyötysuhteeltaan erinomaisen muodon etsiminen vaatikin Ropposelta erityistä luovuutta. Hänen piti selvittää, millaista kaarevaa muotoa vapaasti kulkeva ilma pystyisi seuraamaan virtausnopeuden ollessa 25 metriä sekunnissa.

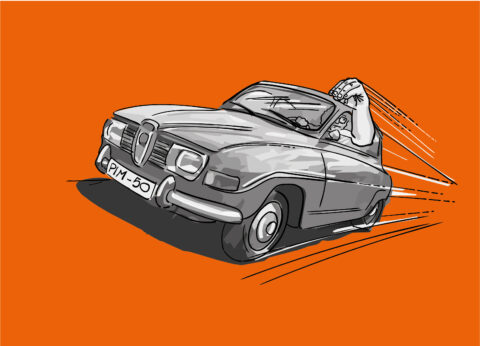

– Muistin, että kun autolla ajaa yhdeksääkymppiä, olisi virtausnopeus auton ohi tuon 25 metriä sekunnissa. Lähdin sitten autoajelulle, vauhdissa sivuikkuna auki ja kädellä tunnustelin, miltä virtaus tuntuu. Kun laittoi sormet tuulta vasten ja taittoi sormia kiinni ja auki, huomasi, miten kämmenselän ihokarvat vaihtoivat asentoa, Ropponen kertoo.

Ropponen muistelee, että kyseinen kokeilu tapahtui mahdollisesti jo palaveria seuranneella automatkalla Tampereelta Huittisiin, niin innoissaan hän oli. Tämän kokeilun pohjalta syntyi ensimmäinen ehdotus ”Sputnik” –imuventtiilistä.

Newille ihastui tähän ehdotukseen ja nimesi imuventtiilin Sputnikiksi. Palkintona ripeästä tuotekehitystyöstä seuraavassa palaverissa päätettiin, että suunnitelmien pohjalta valmistettiin prototyyppi. Prototyypillä päästiin tekemään oikeita laboratoriomittauksia, jotka osoittivat, että imuventtiili oli riittävän hyvä.

– Oikeastaan Sputnik ylitti kaikki toiveet, se alitti Gardner Denverin asettaman painehäviön raja-arvon selvästi. Kun tieto onnistumisesta kantautui valtameren yli GD:lle ja Newillen korviin, hän kutsui Pimaticilta pienen porukan vierailulle heidän tehtailleen.

Reissu ei sujunut aivan ennakko-odotusten mukaisesti, mutta ikimuistoinen se oli.

– Meille oli vahingossa tilattu lentoliput väärään kaupunkiin, sillä isossa maassa oli samannimisiä kaupunkeja useampia. Vaikka yö meni matkustamiseen, olimme aamulla ajoissa paikan päällä, Ropponen naurahtaa.